東穂の技術

東穂の

押出成形高度な技術力で

高付加価値の開発が

できます!!

これは難しいか? それは無理かも?

そんな疑問や難題も、お客様とともに乗り越え、

「これだ!」をカタチに致します。

私たちの押出し技術が、皆様にとっての “決まり手” となりますように。

押出成形のメリット

長いものが得意

同一断面形状の樹脂が連続的に流れることから長尺の製品を得意としています。

製品例・・・パイプ・パッキン・サッシ など

金型費用が射出成型に比べ安い

射出成型のように大型の金型ではないため比較的安価な値段で金型を作成試作までこぎつけることができます。

試作のみの単発案件もやらせていただきます。シンプル形状であれば保有型で対応可能

パイプやムクヒモの形状などは、新規の金型を起こさず弊社に外径内径見合った金型があれば対応させていただきます。

小ロット・多品種も対応可能

弊社の特徴は、多品種微量生産です。

ご相談させていただかなければ難しいものもございますが小ロットや試作対応もしてます。材料提案

弊社では様々なエラストマーの実積があります。

お客様のご要望に合わせた材料をこちらから提案させていただきます。

~実績のある材料~

- ・オレフィン系エラストマー

- ・スチレン系エラストマー

- ・エステル系エラストマー

- ・ウレタン系エラストマー

- ・アクリル系エラストマー

- ・塩ビ系エラストマー

- ・αオレフィン共重合体

- ・ポリアミド系エラストマー

- ・ポリプロピレン

- ・ポリエチレン

- ・ポリカーボネート

- ・架橋ポリエチレン

- ・硬質塩ビ

- ・軟質塩ビ

- ・ABS

- ・AES

- ・変性PPE

- ・EVA

- ・その他

特殊ブレンド材料

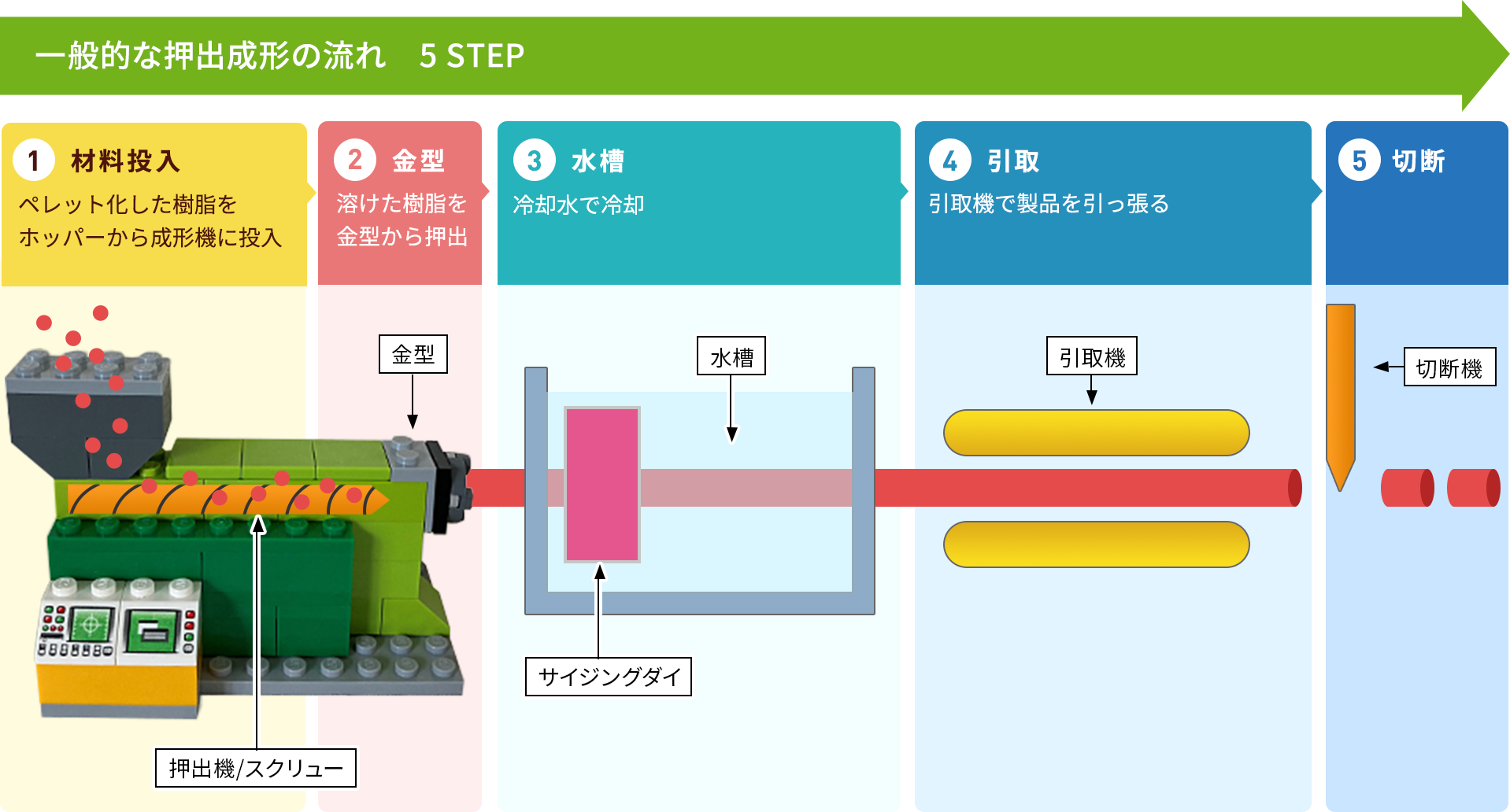

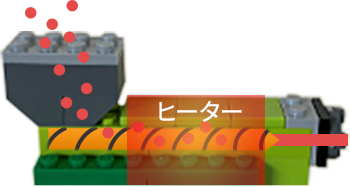

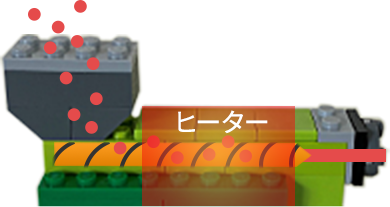

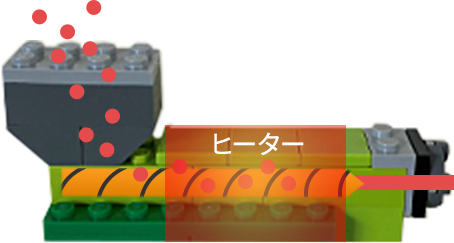

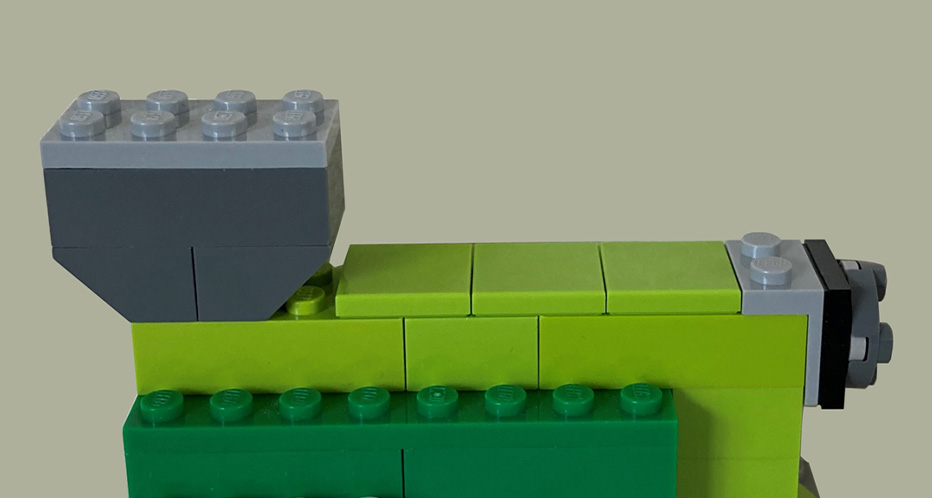

そもそも異形押出成形品とは・・・

樹脂を金型から押出して冷やして固めてカタチを作る成形方法です。

よく金太郎飴やところてんで表現をされます。

押出成形のサイズは

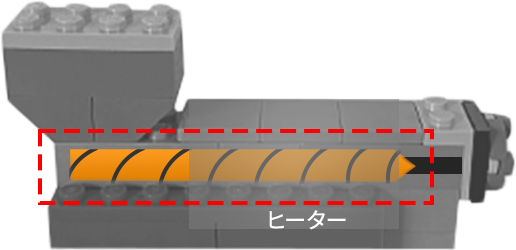

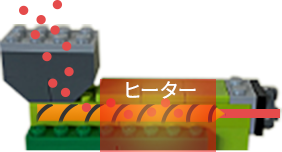

成形機の中のスクリューの口径で決まります。※下記の寸法はあくまでも目安になります。

- 30mm成形機

- 40mm成形機

- 50mm成形機

- 65mm成形機

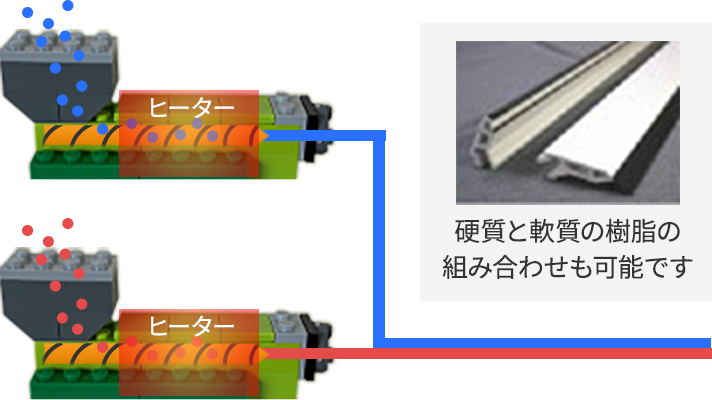

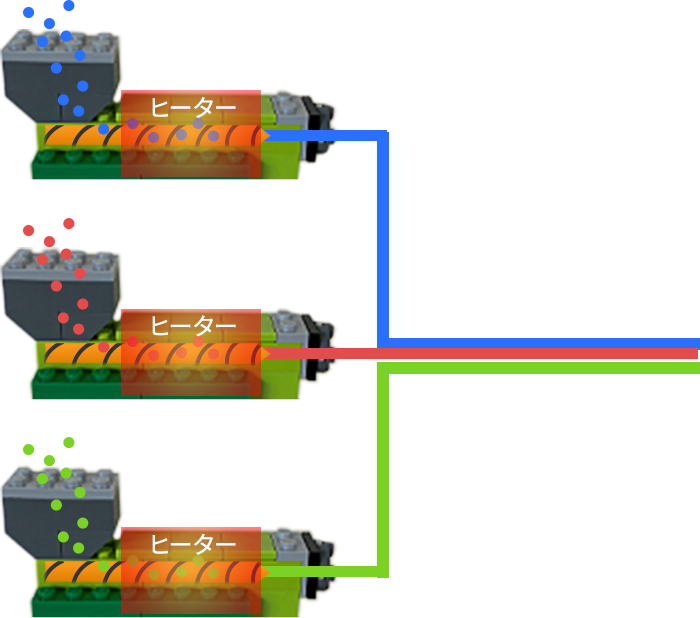

また複数の成形機を組み合わせ

異なる2つ以上の樹脂を抽出する多色成形も

主流になってきています。

- 2色成形

- 3色成形

“今まではプラスチックで成形してたものを

持続可能な材質で作れないか?”- というようなSDGsを意識した開発依頼もご対応しております。

これまでの経験や知識を生かし環境に配慮した材料での

製品開発をお手伝いします。

- 製品主要用途

- ・産業用樹脂ホース

- ・弱電用部材

- ・一般建材部材

- ・樹脂サッシ用部材

- ・床暖房用部材

- ・道路用資材

- ・電気工事関連部材

- ・農水産酪農用部材

- ・ロードヒーティング用部材

- ・電話工事関連部材

- ・各種緩衝材

- ・その他 特殊ブレンド材料